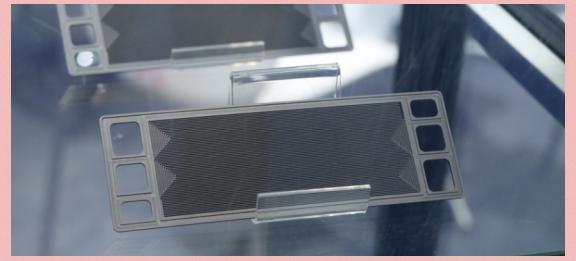

石墨双极板

双极板,亦被称为集流板,是燃料电池和液流电池不可或缺的部件。它通常由两块形状和大小相同的薄板组成,这两块板被巧妙地连接在一起,分别被称为阳极板和阴极板。

一、核心功能与技术要求

1.导电与导热

双极板需具备高导电性以降低欧姆损耗,同时需快速传导反应产生的热量,确保电堆温场稳定。石墨材料的接触电阻最小(约3-8mΩ·cm²),而金属双极板需通过表面涂层(如PVD镀层)降低接触电阻至10-30mΩ·cm²。

- 气体分配与流体管理

通过精密流道设计(如蛇形、交指形)优化气体分布均匀性,提升反应效率。

- 结构支撑与密封

需承受电堆组装预紧力(通常≥200N/cm²)并实现“湿密封”,防止气体泄漏。

二、双极板分类

双极板根据其制造材料,主要可以分为三类:石墨双极板、金属双极板以及复合材料双极板。

下面重点介绍下石墨双极板:

石墨双极板是燃料电池、液流电池等能源设备的关键组件,凭借其优异的导电性、耐腐蚀性和稳定性,在新能源领域占据重要地位,其关键原材料包括石墨粉和膨胀石墨。石墨粉,这种矿物粉末以碳单质为主要成分,不仅耐高温,还展现出优良的可塑性,同时具备出色的导电和导热性。而膨胀石墨,作为新型功能性碳素材料,通过天然石墨鳞片的插层、水洗、干燥及高温膨胀工艺制备而成,它赋予了石墨双极板柔软、压缩回弹性、吸附性和耐辐射性等独特特性。

石墨双极板凭借其高导电率、卓越的化学和热稳定性以及耐腐蚀性,使得与膜电极之间的接触电阻降低,从而成为国内双极板应用的主流。但需注意的是,石墨作为一种多孔脆性材料,其强度和脆性限制了其气密性的表现。因此,需要通过浸渍和碳化处理来制备无孔石墨板,以满足双极板的气密性要求。

三、石墨双极板加工工艺

石墨双极板的加工工艺直接影响其导电性、机械强度及生产成本,目前主流工艺涵盖传统机加工、模压成型、注塑成型及创新预处理技术等。

(一)传统机加工工艺

1)原材料处理

采用石墨块或硬质石墨板材,经高温石墨化(2500-3000℃)处理提升纯度,再通过浸渍工艺填充孔隙(常用酚醛树脂或糠醇树脂),浸渍压力达0.3MPa并保持8小时以增强致密性。

2)精密加工流程

(1)切片:将石墨块切割至目标厚度(通常1.5-3mm);

(2)打磨:粗磨、中磨、细磨三阶段实现±0.01mm表面精度;

(3)流道雕刻:CNC加工形成蛇形/交指形流道,最小线宽可达0.2mm;

(4)密封处理:采用丝印或粘接工艺加工密封槽,150℃固化1小时完成组装。

(二)模压成型工艺

1)原料混合

将膨胀石墨(80-90wt%)与树脂(如环氧树脂)混合,通过双螺杆挤出机造粒,确保导电填料均匀分布。

2)高压成型

温度控制:模具加热至150-200℃,树脂流动性优化;

压力参数:200-300MPa高压压制,流道精度达±15μm;

3)后处理:硫化定型后需二次浸渍降低孔隙率至0.5%以下。

优势:适合量产,单线产能可达30万片/年。

(三)新型预处理与复合工艺

1)柔性石墨板预处理

采用滑动切割装置打断片层结构,提升模压填充均匀性,减少表面裂纹和孔隙缺陷。

2)注塑成型技术

石墨粉与热塑性树脂(如PPS)混合后注塑,成型周期缩短至2分钟,但需添加碳纤维(10-15wt%)补偿导电性损失。

3)3D打印微流道

结合石墨-聚合物复合材料,实现0.2mm超薄流道,双极板厚度降至0.6mm,突破传统模具限制。

石墨双极板发展前景较好,在燃料电池领域,中国氢燃料电池汽车2023年产销量同比增长超40%,带动石墨双极板市场规模快速扩张,其市场占比达58.7%。固定式发电站、数据中心等场景需求提升,依赖双极板的高耐腐蚀性和热稳定性(耐受2000℃高温。在储能领域,液流电池双极板市场规模预计年增20%,适配可再生能源储能系统。另外,废水处理装置、电解水制氢设备需求增长,推动双极板在催化氧化、耐酸碱场景中的应用。