超临界CO2及用于石墨烯制备

超临界二氧化碳(SC-CO₂)是指在临界温度(31.1℃)和临界压力(7.38MPa)以上存在的特殊流体状态,兼具气体与液体的双重特性。

一、物理性质

1.高扩散性与低黏度

扩散系数为液体的100倍,传质效率显著提升,适用于快速萃取和反应过程。

黏度接近气体(约为液体的1%),流动阻力极小,可大幅降低能耗。

2.密度与溶解能力

密度接近液体(0.448 g/cm³),赋予其强溶解能力,可高效萃取脂溶性物质(如咖啡因、香料)。

溶解能力可调控:通过调节压力或温度改变密度,实现对不同极性物质的靶向分离。

二、化学与环境特性

1.惰性与稳定性

化学性质稳定,不易燃且无毒,适用于食品、医药等敏感领域。

2.环保优势

全程无有机溶剂残留,废弃物仅为CO₂(可回收循环),能耗比传统方法降低60%。

三、制备石墨烯

超临界二氧化碳(SC-CO₂)剥离法制备石墨烯是一种兼顾环保性与可控性的新兴技术。

1.工作原理:物化协同剥离机制

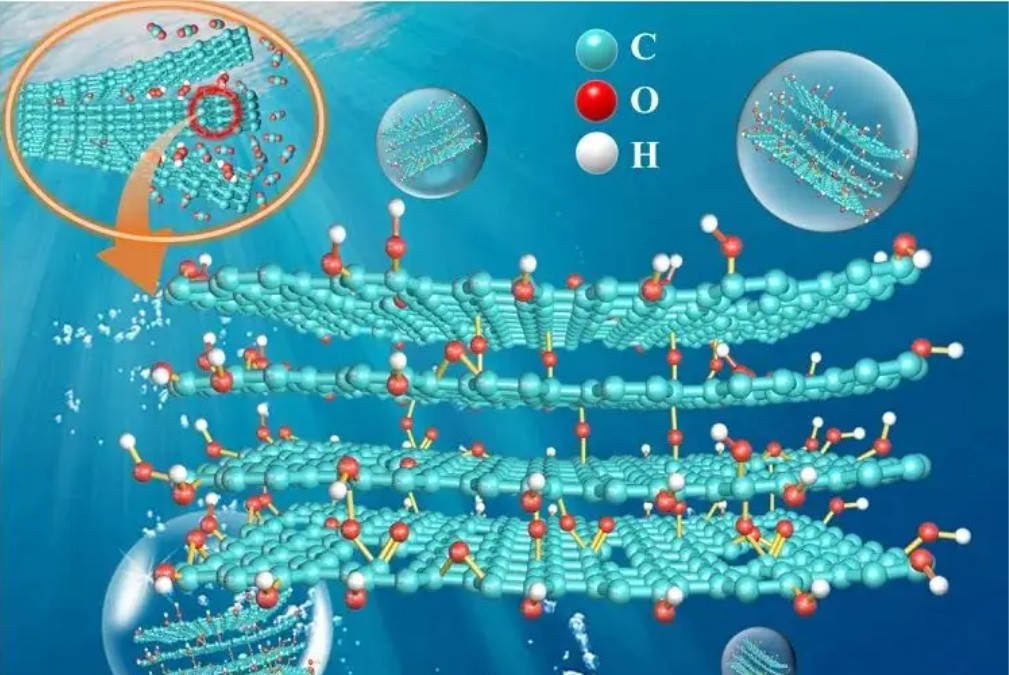

1)超临界CO₂的渗透与插层

SC-CO₂在临界点(31.1℃, 7.38MPa)以上兼具气体扩散性与液体溶解力,其分子直径(2.3Å)小于石墨层间距(3.4Å),可高效嵌入石墨层间形成插层结构。插层过程中,CO₂分子通过范德华力削弱石墨层间作用力。

2)泄压驱动的剥离动力学

快速泄压时,SC-CO₂体积急剧膨胀(膨胀率>100倍),释放的能量足以克服范德华力(约2 eV/nm²),实现石墨片层剥离。分子动力学模拟表明,该过程可在毫秒级完成,形成单层(<10层)石墨烯。

2.技术演进:从实验室到工业化尝试

(1)工艺优化路径

1)效率提升

分子楔辅助:添加芘基聚合物(如芘胺)作为“插层增强剂”,剥离单层率提升至40%以上,Pt催化剂负载均匀性提高1.4倍。

2)机械能耦合

上海交大开发超声-剪切协同技术,在SC-CO₂中通过机械应力活化石墨边缘,剥离效率提升40%。

3)质量调控

郑州大学团队利用SC-CO₂携带H₂O₂调控含氧官能团,赋予氧化石墨烯室温铁磁性(饱和磁化强度1.71 emu/g)。

4)工业化突破:SCME技术

赵亚平团队提出超临界CO₂协同机械剥离(SCME);

双重剥离机制:宏观球磨破碎与微观CO₂层间剪切结合;

量产指标:中试规模产能>40kg/(m³·day),石墨烯导电性达5.26×10⁵ S/m(理论值80%)。

四、产业化现状:应用与局限并存

| 领域 | 应用案例 | 性能优势 | 局限 |

| 能源材料 | 芘胺修饰石墨烯/Pt催化剂,甲醇催化活性达商用1.4倍 | 稳定性提升3.5倍 | 层数不均(单层率<40%) |

| 功能复合材料 | SC-CO₂剥离石墨烯/铜复合散热膜,横向导热系数211.25 W/(m·K) | LED工作温度降低25.7℃ | 边缘缺陷导致导电性波动 |

| 环保效益 | 全程无强酸/强碱,能耗比氧化还原法降低60% | CO₂可循环利用 | 高压设备投资成本高 |

五、核心挑战与突破方向

1.层数控制难题

工业化产品层数分散性大(1-10层占比>60%),中北大学提出气泡辅助液相剥离法:在石墨层间原位生成气泡扩大层距,结合胶体体积排斥效应提升单层率,缺陷率降低50%。

2.连续化生产瓶颈

广西师范大学开发阵列电解槽柔性封装策略,实现SC-CO₂反应釜的连续泄压与密封,突破批次生产限制。

3.成本与标准化缺失

高压设备占总投资60%,亟需开发低压高效替代工艺;

全球超临界石墨烯缺乏层数、缺陷率统一检测标准,市场乱象频发(如“伪石墨烯”掺杂)。

4.未来趋势

多技术集成:SC-CO₂剥离结合3D打印原位成型柔性电极,跳过转移步骤减少结构损伤;

绿色升级:超临界流体微乳液技术提升功能化修饰稳定性,避免sp²结构破坏。

超临界CO₂剥离法正从“实验室潜力”向“产业化落地”转型,其核心突破点在于设备工程革新(如低压连续化反应器)与跨行业标准共建,以平衡高性能与低成本矛盾。